Отчет по результатам испытания ультразвукового сканера-дефектоскопа А2075 «SoNet» на объектах ООО «Газпром трансгаз Екатеринбург»

Цель обследования:

Определение эффективности сканера-дефектоскопа и оценка его основных рабочих характеристик при неразрушающем контроле основного металла тела трубы и продольных сварных швов.

Объект обследования:

образцы труб, вырезанные из линейной части трубопровода, длиной от 9 до 11 метров, диаметром 1420 и 1020 мм, с имеющимися на них коррозионными дефектами и дефектами КРН.

Используемое оборудование:

Электромагнитно-акустический сканер-дефектоскоп типа А2075 «SoNet» для ультразвукового волноводного контроля трубопроводов, разработанный, изготовленный и предъявленный для испытаний компанией ООО «Акустические Контрольные Системы». Разработка сканера дефектоскопа выполнялась в соответствии с техническим заданием по согласованию с Управлением по транспортировке газа и газового конденсата ОАО «Газпром» совместно со специалистами ЭАЦ «Оргремдигаз» ДОАО Оргэнергогаз».

Место и дата обследования:

ООО «Газпром трансгаз Екатеринбург», Копейский завод по изоляции труб, 25 марта 2009 года.

Краткая методика работы:

Сканирование каждой трубы осуществлялось по двум линиям на различных часах. Полученные результаты анализировались совместно и формировалась сводная таблица координат обнаруженных дефектов. Для идентификации дефектов и подтверждения результатов сканирования предполагается использование стандартных средств неразрушающего контроля.

Демонстрация проводилась совместно с ООО «ГазПриборТехнология».

Результаты, полученные на трубе №1 Ø 1420мм:

|

Результаты сканирования, представленные в стандартной развертке:

|

Описание обнаруженных дефектов:

|

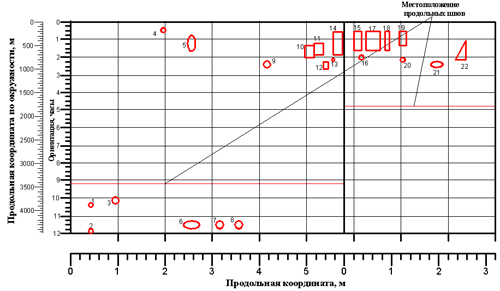

Результаты, полученные на трубе №2 Ø 1420мм:

|

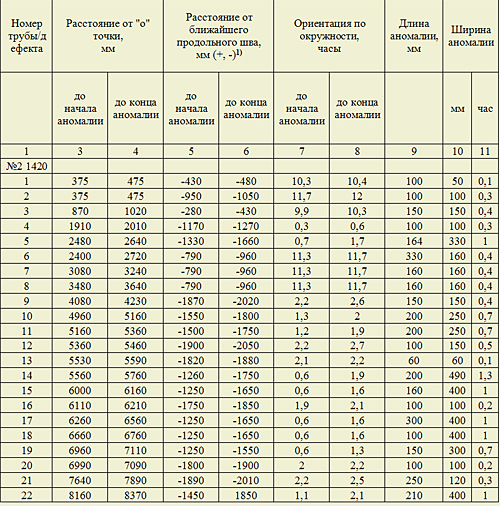

Результаты сканирования, представленные в стандартной развертке:

|

Описание обнаруженных дефектов:

|

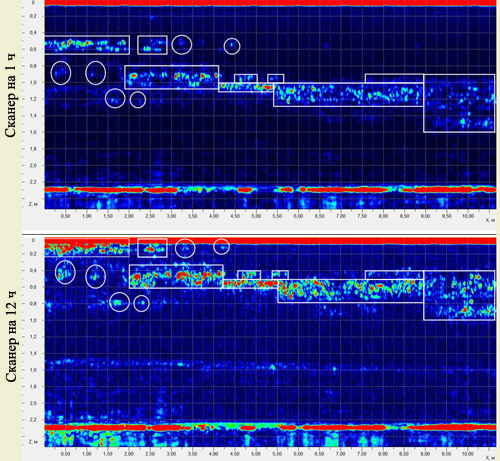

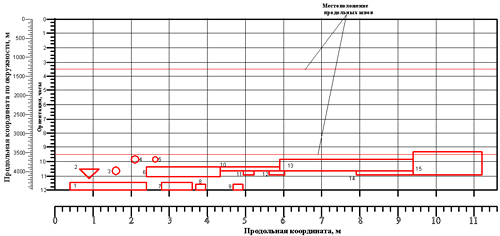

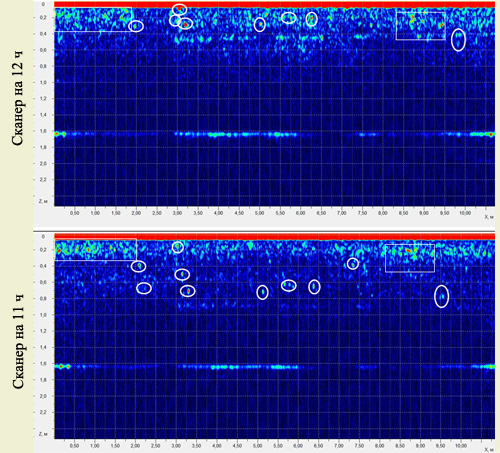

Результаты, полученные на трубе №1 Ø 1020мм:

|

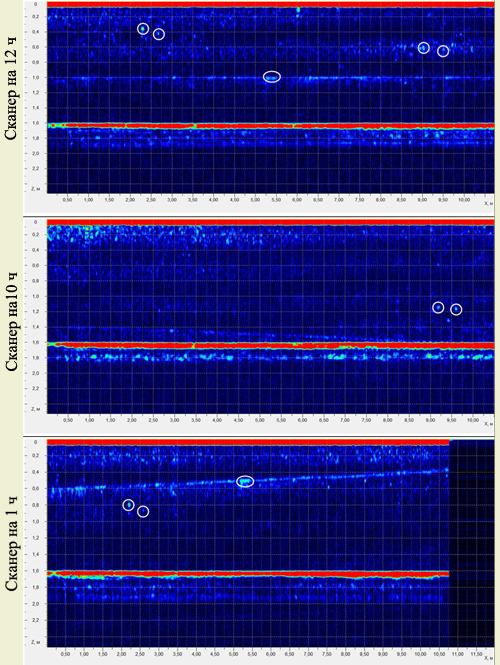

Результаты сканирования, представленные в стандартной развертке:

|

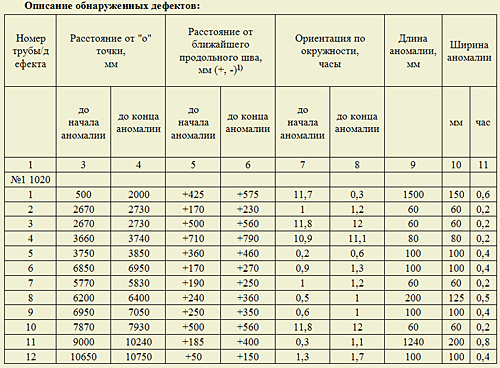

Описание обнаруженных дефектов:

|

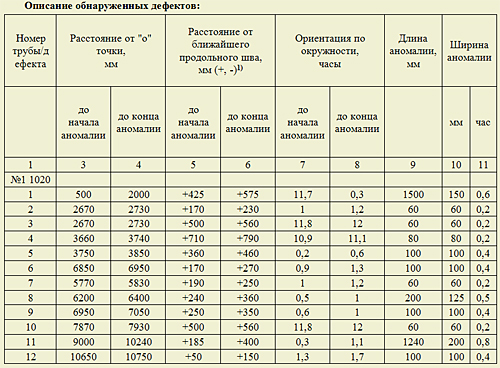

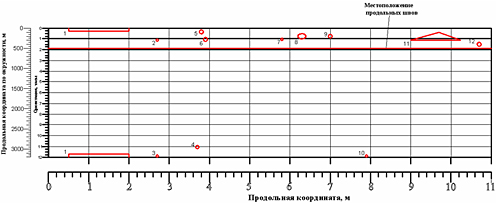

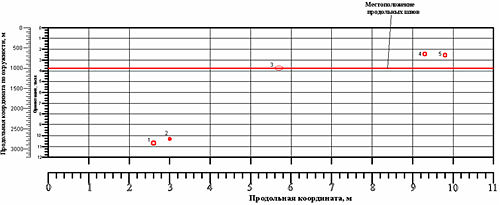

Результаты, полученные на трубе №2 Ø 1020мм:

|

Результаты сканирования, представленные в стандартной развертке:

|

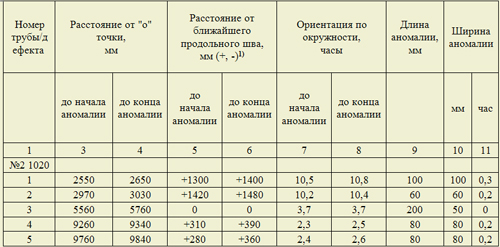

Описание обнаруженных дефектов:

|

Основные выводы:

1. Наибольшая дефектоскопическая чувствительность сканера-дефектоскопа обеспечивается для трещин, имеющих продольную относительно оси трубы ориентацию.

2. Для окончательного определения типа и точных размеров дефектов необходимо использовать вспомогательные стандартные средства неразрушающего контроля.

3. Для упрощения интерпретации полученных результатов, однозначного определения координат дефектов по окружности и для устранения мертвых зон при условии сканирования по одной линии (12 часов), необходимо выполнить доработку сканера-дефектоскопа до многоканального варианта.

4. Для исключения физического участия оператора в процедурах сканирования предусмотреть технические решения, обеспечивающие переезд сканирующего устройства через кольцевые сварные швы и смещение его по окружности при попадании преобразователя на продольный сварной шов.

5. Экономическая целесообразность использования сканера-дефектоскопа состоит в снижении затрат времени на выявление аномальных зон на теле исследуемой трубы.