Отчет по результатам испытания сканера-дефектоскопа А2075 «SoNet» и ультразвукового томографа А1550 «IntroVisor» на объектах ООО «Газпром трансгаз Чайковский»

Цель обследования:

Определение эффективности сканера-дефектоскопа и оценка его основных рабочих характеристик при неразрушающем контроле основного металла тела трубы и продольных сварных швов.

Используемое оборудование:

Электромагнитно-акустический сканер-дефектоскоп типа А2075 «SoNet» для ультразвукового волноводного контроля трубопроводов, ультразвуковой высокочастотный томограф А1505 «IntroVisor». Оборудование разработано и изготовлено компанией ООО «Акустические Контрольные Системы».

Место и дата обследования:

ООО «Газпром трансгаз Чайковский», цех подготовки производства Инженерно-технического центра.

Объект контроля:

1. А2075 «SoNet» - образец трубы, вырезанный из линейной части трубопровода длиной 8 м, диаметром 1420мм, с имеющимися на ней коррозионными дефектами и дефектами КРН;

2. «IntroVisor» - стыковой и тавровый сварные швы на пылеуловителе, толщина стенки 32 мм.

Демонстрация проводилась совместно с ООО «ГазПриборТехнология».

В результате проведенных испытаний получены следующие данные:

1. А2075 «SoNet»

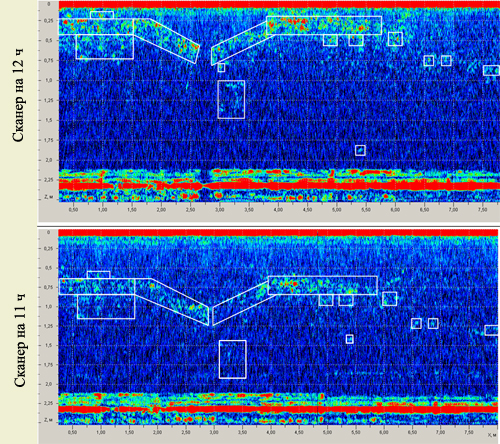

1.1 Сканограмма трубы Ø 1420 мм с коррозионными дефектами и дефектами КРН

|

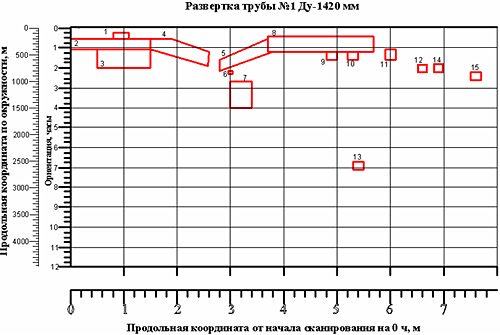

1.2 Результаты сканирования, представленные в стандартной развертке:

|

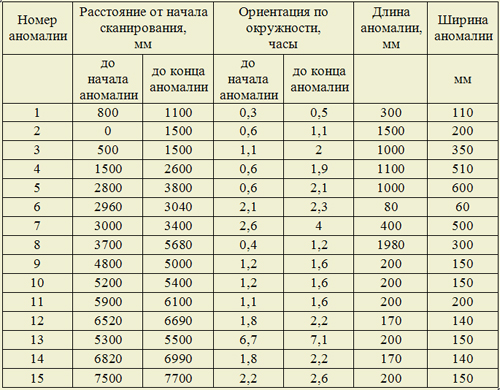

1.3 Описание обнаруженных дефектов:

|

2. А1550 «IntroVisor»

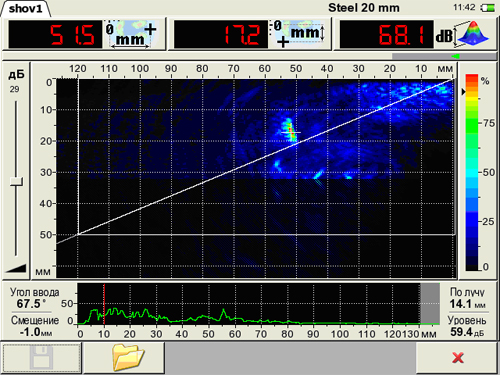

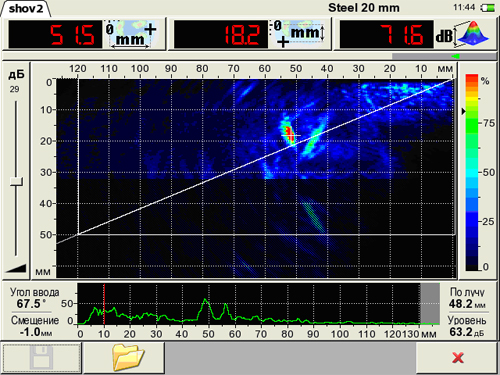

2.1 Сканограмма дефекта №1, обнаруженного в продольном шве пылеуловителя:

|

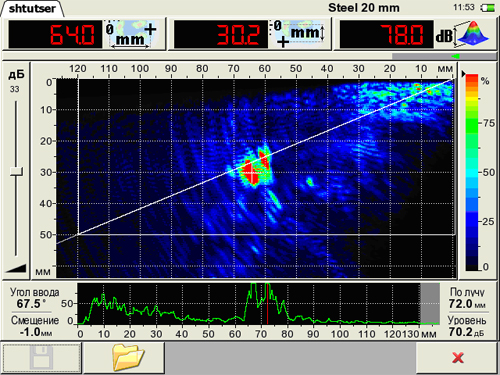

2.2 Сканограмма дефекта №2, обнаруженного в продольном шве пылеуловителя:

|

2.3 Сканограмма дефекта, обнаруженного в тавровом шве пылеуловителя:

|

Выводы комиссии по результатам проведенных испытаний:

На основании полученных в процессе испытаний результатов, сделаны следующие выводы об основных возможностях представленного оборудования:

Сканер-дефектоскоп А2075 «SoNet»:

1.1 По функциональным возможностям:

1.1.1 Сканер обеспечивает решение основной задачи, которая ставилась при его разработке – достоверное и воспроизводимое обнаружение в основном металле тела труб потенциально опасных стресс-коррозионных дефектов и определение их координат;

1.1.2 Не требуется применение контактных жидкостей или специальной подготовки поверхности. Степень очистки поверхности труб механизированным способом является достаточной для качественной диагностики сканером;

1.1.3 Регистрация дефектов осуществляется непосредственно в процессе сканирования;

1.1.4 Сканер обеспечивает 100% документирование полученной информации.

1.1 По эксплуатационным качествам:

1.1.1 Сканер выполнен в конструктивно завершенном виде, время подготовки к работе составляет 5…10 минут, сканер транспортируется и управляется силами двух операторов;

1.1.2 Скорость движения сканера в процессе измерений составляет 6 метров в минуту, что обеспечивает работу ремонтной колонны;

1.1.3 Сканер оснащен датчиком пути, системой ориентирования, системой управления, устройством магнитного прижима к поверхности трубы, и может перемещаться по образующей в произвольной части окружности трубы;

1.2 Выявленные недостатки и замечания:

1.2.1 Для обнаружения незначительных стресс-коррозионных дефектов целесообразно повысить чувствительность сканера;

1.2.2 Необходимость повторного сканирования трубы для уточнения местоположения дефекта снижает производительность контроля;

1.2.3 Коррозионные дефекты, имеющие малую площадь рассеяния (узкие и протяженные по окружности трубы) выявляются с недостаточной чувствительностью, что требует проведения дополнительного сканирования.

Ультразвуковой томограф А1550 «IntroVisor»

2.1 По функциональным возможностям:

2.1.1. Благодаря применению фокусирующего алгоритма томограф обеспечивает более высокую чувствительность по сравнению с классическим дефектоскопом;

2.1.2. Томограф обнаружил все дефекты в продольном шве пылеуловителя, выявленные ранее с помощью рентгенографии;

2.1.3. Томограф обеспечивает оперативный и высокопроизводительный поиск дефектов в сварных швах и изделиях из металла;

2.1.4. Томограф обеспечивает визуализацию внутренней структуры объекта контроля в режиме реального времени;

2.1.5. Достаточно продольного сканирования по одной линии вдоль сварного шва;

2.1.6. Томограф позволяет документировать получаемые результаты;

2.1.7. Томограф может работать в качестве классического дефектоскопа со всей линейкой классических преобразователей, применяемых при ультразвуковом контроле.

2.2 По эксплуатационным качествам:

2.2.1. Томограф доступен для работы специалистам любого уровня квалификации, в том числе не имеющим предварительной подготовки;

2.2.2. Размеры антенной решетки сопоставимы с размерами классических преобразователей. Это позволяет проводить контроль с минимальной зачисткой околошовной зоны;

2.2.3. Томограф и антенные решетки выполнены в эргономичных корпусах, что делает комфортной работу оператора.

2.3 Выявленные недостатки и замечания:

2.3.1. Для повышения информативности документирования данных контроля необходимо предусмотреть датчик пути;

2.3.2. Для повышению производительности контроля желательно рассмотреть возможность создания сканирующей системы и сохранения результатов в виде единой ленты;

2.3.3. В режиме томографии отсутствует временная регулировка чувствительности.

Рекомендации:

На основании результатов проведенных стендовых испытаний комиссия рекомендует:

1. При проведении работ газотранспортным обществам при диагностике магистральных газопроводов использовать сканер-дефектоскоп A2075 «SoNet» для опытно-промышленной эксплуатации;

2. Применение сканера-дефектоскопа и томографа целесообразно как при трассовой переизоляции, так и в условиях ремонтных заводов, трубных баз и площадок;

3. ООО «Акустические Контрольные Системы» доработать электромагнитно-акустический сканер-дефектоскоп и томограф с учетом устранения выявленных недостатков.